現場の製造スループットを上げる生産計画を目指します

生産管理NAPX(ナップス)は、多品種少量生産型で手作業が多い現場のスループット改善をする上で、ザ・ゴールの制約理論(TOC)を取り入れたシステムです。

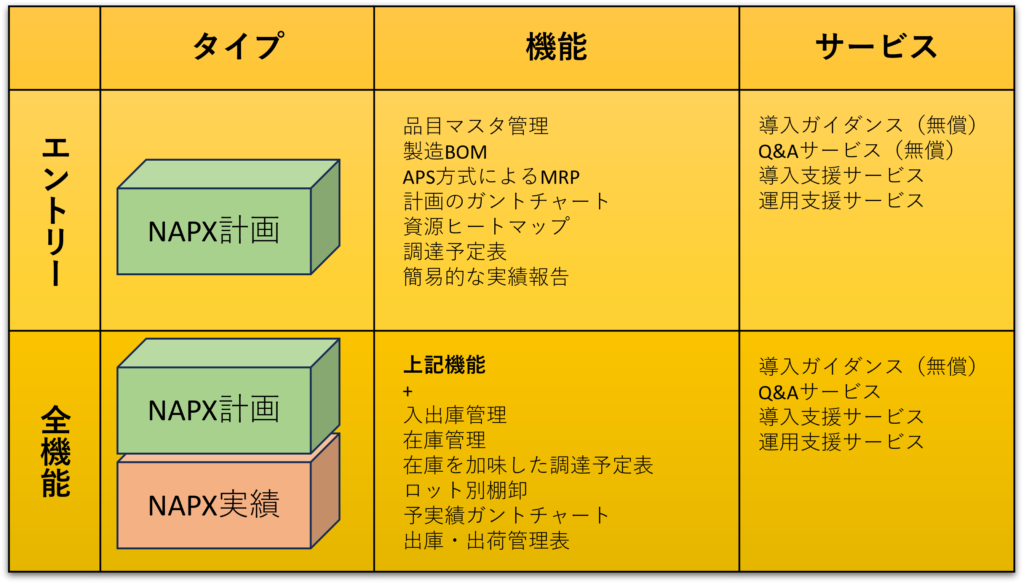

計画モジュールと実績モジュールから構成されていますが、計画モジュールだけでも導入が可能です。

NAPX計画(計画モジュール)は、ストラクチャー型の製造BOMから、各々の工程に関する所要量計算を行います。その時、TOC理論を取り入れ、製造スループット向上ができる製造スケジュールを計画します。つまり、生産工程の中に存在するボトルネック工程を把握し、資源利用の山崩しをします。さらに、生産計画ヒートマップや資源ヒートマップを表示して、ボトルネックとなっている工程を可視化します。生産計画一覧から簡易的な実績登録機能も可能です。

NAPX計画はボトルネック工程に着目して生産の段取りを支援ツールです。

NAPX実績(実績モジュール)は、ロット単位の在庫を、どの生産計画で利用するのか実績処理時に紐づけができます。これは、製品の原料・資材と共通部材のトレーサビリティを確保する場合には有用なツールとなります。

生産管理NAPXは、エクセルとアクセスを利用したシンプルなシステム構成です。すなわち、マイクロソフト社のOffice環境が有れば簡単に設置することができます。

サービスの一部は月額換算コスト1万円以下でご提供可能です。(コストとサービス機能はご相談ください)

検討のポイント

工程計画の精度不足

工程を固定のリードタイムで設定している為、製造量の変化に対応できない…

手は空いているのに、前工程が詰まっており作業品目が予定通り廻ってこない…

納期回答の遅れ

購入品と共通部材の在庫数と予定が分からず、製造期間の予測ができない

製造工程の混み具合が分からず、最短の納期予測ができない…

中間品の在庫過多

生産計画が共有されず共通部材の在庫を必要以上に抱える…

資材や中間品在庫のロット管理が正確でなく、完成品の資材のトレーサビリティ調査に時間が係る…

生産管理NAPXの導入の流れ

現場の方が生産管理NAPXを自ら適用することを基本にしています。 まず最初にNAPXのデモで感触を掴んでいただきます。その後必要に応じて、すり合わせをいたします。 無償利用期間の1ケ月の間で現場での適用の可否を判断していただきます。適用が難しい場合はNAPX購入費用は掛かりません。

品目マスタや製造BOMの設定についてサンプルを作成する事も可能です。ご相談下さい。

1

お問い合わせ

2

NAPXデモ(現地またはオンライン)

3

ヒアリング(現地またはオンライン)

4

NAPX無償トライアル(最大1ケ月)

5

NAPX購入

6

NAPX本番利用

Contact

✉:office@it-plan.jp ☎:080-5490-1632