「大事なことだけ、ちゃんとやれ」とは

この言葉はジレットの元CEOジェームズ・キルツの本(2009年出版)の標題です。 彼はゼロ成長に陥っていたジレットを立て直しをしました。 この本はビジネス推進の「選択と集中」のエッセンスが記載されています。「大事なこと」は問題の本質を見極める事です。そして、基本に立ち戻る大切さと継続する重要性と訴えています。この考え方は二者選択を迫られた時に判断する大きな指針となります。

生産計画も「大事なことだけ、ちゃんとやれ」

製造業では実受注と受注予測から月次または週次の生産計画を行います。しかし生産計画の精度の向上が図れない。また作業の平準化ができないという声をよく聞きます。生産計画にはインプット(受注)とアウトプット(品質・コスト・納期)があります。その基準は顧客ニーズと会社ニーズから定まっています。その中で「大事なことだけ、ちゃんとやれ」は、どうすれば良いのでしょうか。

まず、基本の課題に立ち戻ってみましょう。少量多品種の製品を扱う製造現場では、種々のアクシデントが有ります。その為、納期を守る上で、納期回答にゲタをはかせる。また資材や中間品の在庫を多めにするなどの安全策を取っています。その結果として長めのリードタイムとなり在庫も過多となります。財務会計上は在庫は資産として扱われ一見健全な工場経営をしている様に見えます。しかし、結果的にキャッシュフローが回っていない。また、製造要員の直接業務比率が上がっていないという事が散見されます。つまり工場設備や人の直接稼働率が低下しているのです。固定リードタイムと過剰在庫が、その工場のもつ生産能力を発揮させていません。すなわちスループット(生産数や生産利益)を下げているのです。

そのスループット向上が、生産現場での「大事なことだけ、ちぇんとやれ」なのです。

生産のスループットを上げる方策

生産工程は複数の工程をつないだプロセスです。製品のラグビーのパスの様に次々とその製造成果物を次工程に渡していきます。その工程の中に渋滞を起こしている工程が少なからず存在しているのです。所謂ボトルネック工程です。そのボトルネックが発生の要因は二つあります。 ①元々その工程の単位当たりの生産性に限界がある。 ②工程計画をした場合に比して実際の生産性が低い。です。

その改善をしなければ、ボトルネック工程はいつも忙しく、他の工程は暇を弄ぶことになります。

スループットを向上させるシンプルな方策は、ボトルネック工程を他の工程に比して平準化を図ることです。要員の問題であれば要員を強化する、またはある程度の残業を加味することです。装置で有れば台数を増やすことも改善につながります。オーダを製品分類別のロットまとめ、作業準備時間を合理化することも効果があります。そして作業を実行する時にボトルネック工程に遅れが生じないようにする。そして他の工程も生産計画で予定される期間を守ることが肝要です。ちなみに、ボトルネック工程の生産性を限界まで上げる計画は得策ではありません。ある程度のバッファ時間を加味して変化に対応できるようにしておくことが、全体の生産期間を守るポイントとなります。

NAPXと供に

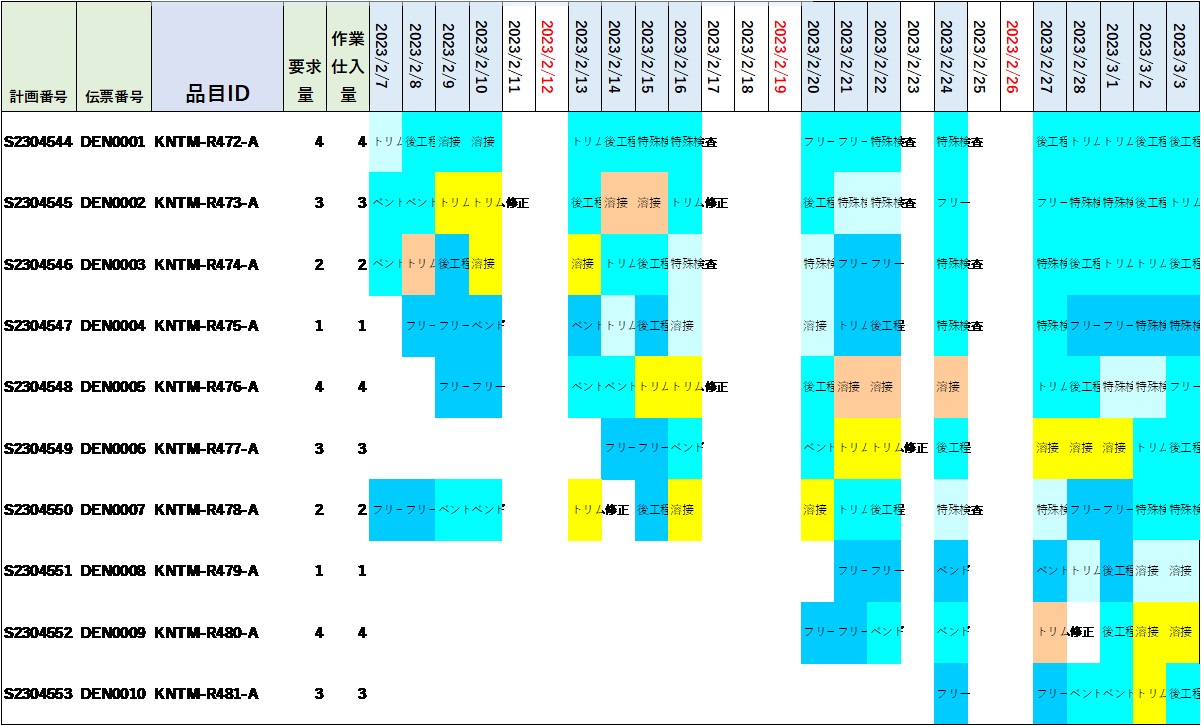

NAPX計画は、ボトルネック工程を主体工程、それ以外を従属工程と見做します。そしてそのリレーションを保った計画を立案するツールです。複数の生産計画を俯瞰し資源の高負荷の期間をヒートマップとして表示します。そして、赤い色の工程に着目して対策を打ちます。すなわち、「大事なことを、ちゃんとする」ツールとなります。

ボトルネック工程を改善すると、生産工程の別な工程がボトルネックとして出現します。複数の工程を経る生産では、それが必然です。NAPXで実際の計画前に工程をシュミレーションすることで、全体としてベターで実現可能な生産計画を作ることが可能になります。