生産方式の種類

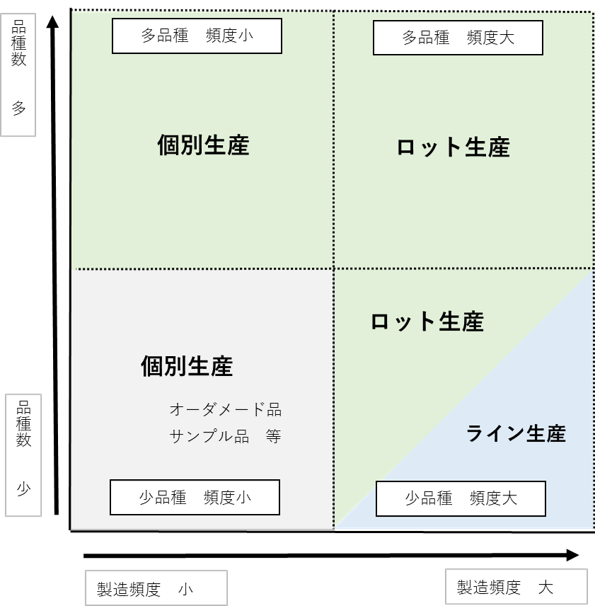

生産方式には大きく3つのパターンがあります。自動車の最終組み立てや加工食品工場に導入されているライン生産方式。需要と供給のバランスを考えたロット生産方式。オーダを優先する個別生産方式です。今回は、まず生産方式を分類して、次に製造頻度数からみた生産方式を俯瞰します。

1. ライン生産方式

ビール製造や医薬品製造は、装置間をベルトコンベヤで繋ぎ連続生産する方式です。基本的に一つの生産ラインでは一品種の生産を効率的に行ないます。ライン生産の設備投資額は大きく、確実な需要予則が必要となります。工場によっては複数ラインを使用して複数品種を同時生産します。またラインの機器の再設定を行い、別品種を生産する事もあります。

2. 個別生産方式

基本的には、顧客からの注文に基づいて生産する方法です。ある製品をオーダ単位ごとに繰り返し生産する場合も個別生産方式に入ります。プログラムを入れ替え工作機で作成する場合もありますが、全て機械で行うことはあまりありません。すなわち、工場の人力に頼る部分が大きくなります。大量に作成することは困難ですので汎用品に比べて高価になります。

3.ロット生産方式

同じ製品をロット単位生産し、生産リソースが空けばまた別の製品をロット生産する方式です。個別生産に比して効率のよい生産ができます。ただし、前段階として見込数を含めた受注データをロット単位にまとめる事が必要です。ロット生産方式は複数品目を作るライン生産方式の中で使われています。また、個別生産方式でも作業の段取りを替えてロット単位に生産するケースが有ります。

ロット生産方式では、指定された納期や資源(装置や要員)の空き具合、資源の段取り時間などを加味した計画を立てなければなりません。

多品種製造時の生産頻度数に違いによる考慮点

日本の製造業の多くは多品種少量生産です。特に2次、3次の下請け製造業は元受けのニーズに応じて多品種対応をすることが命題となります。製造頻度が低い場合は受注単位で製造が可能ですが、多頻度の場合には生産効率を上げる工夫が求められます。すなわち、年に数回の品種であれば受注単位で生産計画を立案し実行しますが、多頻度の場合は月次または週次単位で、製造品種のまとめを行い、生産効率の向上を図る必要があります。

水を運ぶ時、個別で運ぶ時とバケツリレーでは、作業効率は2倍程異なります。個別は空になったバケツを水場まで運ぶアイドル時間があるからです。また、塗装では、色の薄い方から濃い方に順番を付ける必要がありますので、受注順ではなく色別に受注をソートしておく工夫をします。

顧客はJust In Time(欲しいものを欲しい時に)を望みますので、その小ロット多頻度要望に対応できる生産計画が必要となります。

ロット生産方式の生産計画のポイント

生産頻度数が高い場合は、ロット別生産方式を用いますが、実施の為にはいくつかのポイントがあります。

(1)納期

当たり前ですが、ロット生産方式をとっても、個別の受注の納期は守る様に生産ロット数を定める必要があります。そしてそのロット数を生産する必要日数を計算し工順に従って算出します。

(2) 鮮度

ロット生産で見込生産した場合、実際の出荷までに期間がかかり製品の鮮度が落ちます。その為、出荷までの在庫日数を許容範囲に収める対策をします。場合によってはロット分けや資源稼働時間を増やして対応します。

(3) ロットの意味合い

ロットという言葉には、生産単位のロット、オーダロット、購入ロットなどが含まれています。生産の最適化のロットをベースに、オーダの取り纏めや購入ロットの適正化をします。ロット単位にするということは、設備稼働率や調達原価にも影響がでます。最終的には利益率や在庫回転日数につながりますので、財務視点での評価も必要となります。

NAPXでできる事

NAPX計画は、生産計画の前処理としてロットの取り纏めを自動作成するツールでは有りません。しかし生産計画時に所要期間算出に関わるパラメータを調整することで、生産工程をシミュレーションすることができます。

NAPX計画は、各工程で一つの仮想資源を使う設定をします。その資源の利用を生産数の比例時間や固定時間を調整すること、資材や共通部材で在庫引当の有無を設定する事で、ロット生産をした場合の所要期間の算出をします。